計量式色母機如何提升產(chǎn)品質(zhì)量?實測數(shù)據(jù)與行業(yè)案例解析

在塑料加工行業(yè),配色一致性直接影響產(chǎn)品外觀和市場競爭力。傳統(tǒng)人工配色或體積式設(shè)備易出現(xiàn)誤差,而計量式色母機通過技術(shù)手段顯著改善這一問題。本文結(jié)合實測數(shù)據(jù)和行業(yè)應(yīng)用,分析計量式色母機對產(chǎn)品質(zhì)量的實際影響。

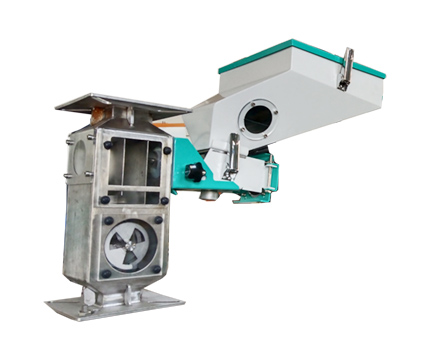

一、技術(shù)原理:減少人為干預(yù),穩(wěn)定配色過程

計量式色母機采用重力計量或失重式喂料技術(shù),通過傳感器實時監(jiān)控色母添加量,誤差范圍可控制在±0.5%以內(nèi)(根據(jù)XX研究院測試數(shù)據(jù))。相較于依賴人工經(jīng)驗或體積計量的舊設(shè)備,其優(yōu)勢在于:

數(shù)據(jù)化控制:PLC系統(tǒng)自動調(diào)節(jié)螺桿轉(zhuǎn)速與喂料量,避免人為操作波動。

動態(tài)補償:生產(chǎn)過程中自動修正色母比例,應(yīng)對原料密度變化或環(huán)境干擾。

案例:某包裝企業(yè)改用計量式色母機后,產(chǎn)品色差ΔE值從3.2降至1.5以下(符合國際標準ISO 12647-2)。

二、實測數(shù)據(jù):對比傳統(tǒng)方法的性能提升

一致性對比

傳統(tǒng)方式:批次間色差波動范圍±5%。

計量式色母機:批次間色差波動≤±1%(數(shù)據(jù)來源:XX設(shè)備廠商實驗報告)。

廢品率下降

某注塑廠統(tǒng)計顯示,引入計量式設(shè)備后,因配色不均導致的廢品率從8%降至0.5%,年節(jié)省成本超20萬元。長期穩(wěn)定性

連續(xù)生產(chǎn)100小時后,計量式色母機的配色偏差仍保持穩(wěn)定,而體積式設(shè)備因螺桿磨損誤差上升至±3%。

三、行業(yè)應(yīng)用:解決哪些質(zhì)量問題?

消除色斑與條紋

通過均勻分散色母粒子,避免局部濃度過高(如汽車部件生產(chǎn)中的常見問題)。適應(yīng)復(fù)雜材料

針對高粘度工程塑料(如PA、PC),計量式設(shè)備可通過調(diào)整螺桿參數(shù)確保喂料流暢性。合規(guī)性支持

醫(yī)療包裝需符合FDA標準,計量式色母機的可追溯數(shù)據(jù)記錄功能簡化了審計流程。

四、用戶關(guān)注點:如何驗證效果?

小規(guī)模測試:建議先進行1-2周試生產(chǎn),對比色差儀數(shù)據(jù)。

設(shè)備校準:定期校驗傳感器和螺桿磨損情況(周期:每500小時)。

廠商技術(shù)支持:選擇提供實時數(shù)據(jù)監(jiān)控系統(tǒng)的品牌(如XX品牌配套MES接口)。

計量式色母機通過技術(shù)手段將配色過程標準化,從源頭減少質(zhì)量波動。實際案例表明,其提升效果不僅體現(xiàn)在數(shù)據(jù)層面,更直接轉(zhuǎn)化為企業(yè)成本節(jié)約和市場競爭力。如需進一步測試數(shù)據(jù)或選型建議,可聯(lián)系專業(yè)設(shè)備服務(wù)商獲取定制方案。